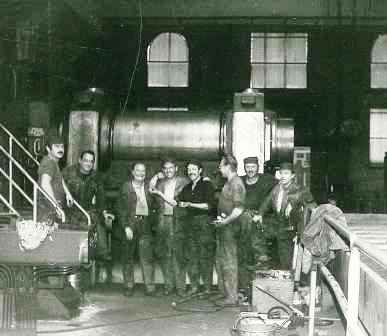

l'usine

En 1891, Pierre-Eugène Secrétan crée une usine d’électro-métallurgie à Dives. Pour faire face au besoin de main-d’œuvre, l’usine fait venir des travailleurs des régions voisines puis de l'étranger : Normands, Bretons, Marocains, Polonais, Russes... L’entreprise transforme le bourg rural en cité industrielle et pendant près d’un siècle la vie de la cité se lie à celle de l’usine.

La création d'une usine d'électro-métallurgie

En 1891, Pierre Eugène Secrétan et des industriels anglais cherchent un lieu pour implanter une usine de fabrication à base de cuivre et de zinc. Le procédé utilisé, l’électrolyse, a été mis au point par l’ingénieur britannique Elmore, mais nécessite d'être testé en production.

Proche du Havre où transitent le cuivre et le charbon, le bourg de Dives présente des atouts : un port, le chemin de fer et surtout des terrains bon marché situés au bord de la Dives.

En favorisant la transaction, la municipalité singularise la ville dans un environnement dominé par le tourisme balnéaire des villes avoisinantes Cabourg et Beuzeval-Houlgate et l’agriculture.

Une usine innovante

L’usine adapte l’électrolyse à la production industrielle et étend ses activités :

- le laiton en 1900

- la fabrication de douilles d'obus, activité jusque-là centralisée dans les arsenaux de l’Etat, en 1906 verra son expansion pendant la Grande Guerre

- le laminage de l’aluminium en 1910. Le site de Dives a le premier atelier français de laminage de l’étain en 1909 et fait des essais de transformation du duralumin en France en 1912. D’autres innovations techniques sont introduites entre les deux guerres : le cupro-nickel pour la monnaie en 1922, le maillechort et le plastique en 1956.

La production

A l'origine, l'usine est organisée autour d'un atelier d'électrolyse : 144 cuves en bois. Après un incendie en 1913, les cuves sont remplacées par des bacs cimentés.

L’usine de Dives produisait en 1952 : planches, bandes, disques, flans monétaires et barres creuses en cuivre et alliages pour l’orfèvrerie, l’armement et les industries électriques, alimentaires, chimiques et automobiles. Les bâtiments couvrent alors 9,5 hectares et s’étendent sur un terrain de 22 hectares : deux fonderies (cuivre et cuivre ou alliages), un atelier d’électrolyse (114 cuves), deux ateliers d’étirage, trois ateliers de laminage, un atelier de découpage, un laboratoire, des ateliers d’entretien et des parcs de stockage.

La fabrication des tubes par électrolyse

Dans une cuve d'une capacité d'environ 5.000 litres, contenant une solution de sulfate de cuivre, sont disposés des cylindres animés mécaniquement d'un mouvement de rotation. Ces cylindres servent de cathodes. Les anodes sont disposées de chaque côté et sont formées par des morceaux de cuivre le plus pur possible. Le cuivre, en se déposant sur les cathodes cylindriques, prend naturellement celle forme et constitue ainsi des tubes sans soudure de diamètres différents. Quand les diamètres sont petits, quelques centimètres seulement, les tubes ainsi fabriqués sont utilisés tels quels dans l'industrie; quand les diamètres atteignent une grande proportion, un mètre, par exemple, le cylindre de cuivre électrolytique est fondu suivant l'axe de côte et sa surface est développée au laminoir.

« Il fallait lever des poids de 30 à 40 tonnes et ensuite on appliquait une charge plus ou moins importante sur le laminoir pour obtenir le métal à l’épaisseur souhaitée».

Pierre Lanois